2025年,神經刺激器技術正以前所未有的速度重塑醫療格局。從侵入式腦機接口到無創神經調控,多項突破性進展為神經系統疾病治療帶來革命性變革。

2025年,中國金屬殼體封裝市場規模預計突破200億元,年復合增長率達10%以上,成為全球半導體產業鏈的關鍵增長極。隨著5G基站、新能源汽車及航空航天領域需求激增

昨晚的小米發布會聚光燈下,MIX Flip 2折疊屏手機優雅亮相**雙VC立體散熱系統**——這項隱藏在纖薄機身內的技術,卻支撐起驍龍8至尊版處理器在折疊形態下迸發媲美直板旗艦機的性能。

隨著高端制造與新能源產業迭代升級,密封工藝正經歷從材料革新到智能化應用的全面突破。近期多家企業通過創新技術攻克泄漏頑疾,在降本增效與安全防護領域取得顯著成果。

隨著5G、AI算力和高性能芯片的快速發展,電子設備散熱技術正經歷從“被動導熱”到“主動循環”的質變。作為當前最先進的散熱方案之一,VC(Vapor Chamber)均熱板在材料、結構和應用場景上均取得重大突破,成為行業焦點。

2025年全球微波組件市場規模預計突破1700億元,中國占比超30%。在5G向6G演進、低軌衛星組網及國防信息化建設的多重驅動下,行業呈現三大特征

2025年被視為腦機接口技術從實驗室邁向市場的關鍵轉折點。隨著中國科學院、清華大學等機構相繼公布臨床試驗成果,我國已成為繼美國之后全球第二個掌握侵入式腦機接口核心技術的國家。最新數據顯示,國內市場規模預計年內突破38億元,年復合增長率超40%。

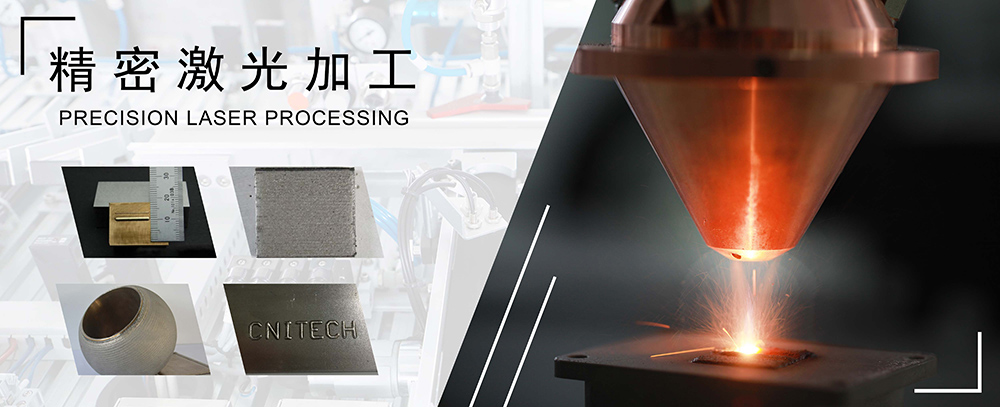

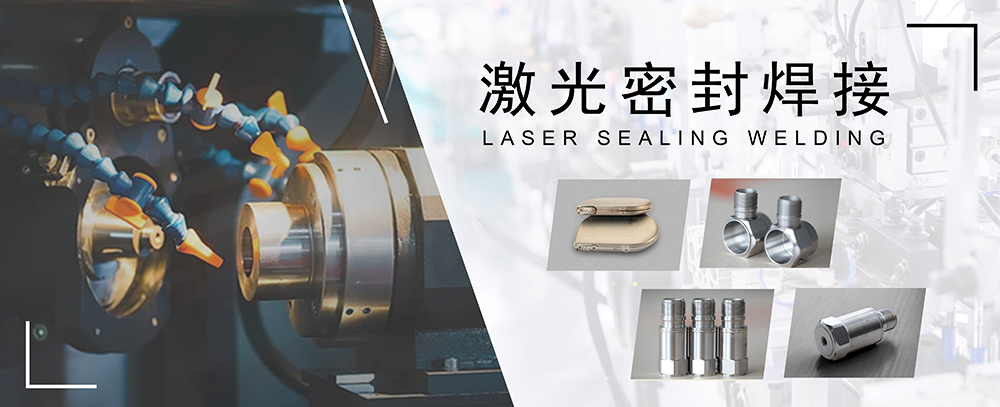

對于高頻、高功率應用中的鋁合金連接器,氣密性要求尤其高。焊接是實現連接器氣密封裝的關鍵工藝,而焊接質量直接影響到密封性能的穩定性。因此,如何通過高精度的激光焊接控制來保證氣密封裝的可靠性,成為提升連接器性能和壽命的關鍵。